Il existe 3 modes de production des lames de terrasses, clôtures et bardages en composite : l’extrusion, la coextrusion ou l’injection. Quelle différence entre les 3 et en quoi cela consiste-t-il ?

| Voici les éléments à retenir : – Il existe 3 procédés de fabrication pour créer des lames en composite : l’extrusion, la coextrusion et l’injection. – La coextrusion est un procédé nouvelle génération, qui fait sortir deux couches de matière sur une même lame – En extrusion, on compresse un matériau composite qui se gélifie sous la pression et la chaleur pour donner à la matière une forme désirée – En injection, la matière est d’abord ramollie, puis passée dans un moule pour encore une fois lui donner une forme spécifique. Faisons le point dans cet article ! |

La coextrusion : comment ça fonctionne ?

Co-extruder, c’est le fait de faire sortir 2 matières différentes en même temps. A la fois le cœur de la lame, et une couche superficielle en PVC.

Lorsque la co-extrusion est de qualité, ces deux couches sont complètement soudées entre elles. Impossible donc de la décrocher si elle est bien réalisée !

Cette couche, ou peau, est constituée de multiples pigments complexes qui assurent à la lame son esthétique et la durabilité de sa couleur dans le temps. Au fabricant de faire les tests et les ajustements nécessaires pour fournir un composite de qualité !

L’extrusion : explication du procédé

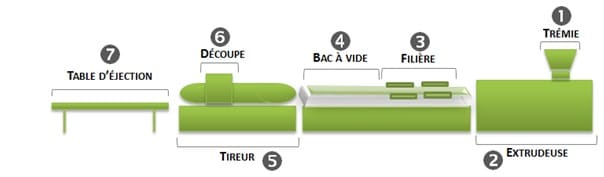

Pour extruder, on compresse un matériau composite qui se gélifie sous la pression et la chaleur et est contraint (toujours par la pression) à traverser une filière qui va le façonner pour lui donner la forme désirée. Le matériau ainsi formé est ensuite refroidi et durçi dans un bac à vide puis tiré pour passer à la découpe. Voici les étapes clés décomposées :

- TREMIE : Cylindre dans lequel on incorpore la matière dans l’extrudeuse via cette partie de la machine

- EXTRUDEUSE : la matière y est chauffée et compressée de façon à ramollir afin de passer dans la filière

- FILIERE : C’est le « moule » qui va façonner le profil de la matière

- BAC A VIDE : une fois que la matière a pris la forme souhaitée, et est immédiatement refroidie et donc durcie à l’aide d’eau froide.

- TIREUR : parfaitement synchronisé avec la filière, il tire le profilé de la filière à la découpeuse.

- DECOUPEUSE : Elle coupe les lames aux longueurs désirées (généralement 2 à 3m de long).

- EJECTION.

Les lames passent ensuite par une étape de finition telle que le ponçage avant d’être emballées et conditionnées.

Pour résumer, l’extrusion consiste à « pousser » la matière composite dans un profilé pour qu’il en ressorte à la forme voulue.

Cette technique est particulièrement utilisée pour les profilés longs en PVC et en métal. Elle permet en effet de produire des pièces complexes avec une grande précision et sans interruption (seule la découpe va permettre d’avoir des unités).

Le moulage par injection

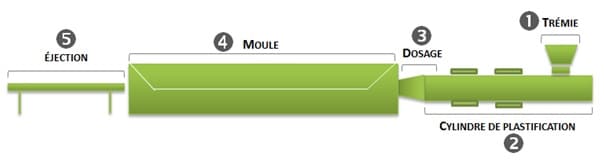

Contrairement à l’extrusion qui pousse une matière dans une filière, l’injection consiste à injecter la matière préalablement ramollie dans un moule, de l’y faire refroidir et de l’en éjecter pour passer à un nouveau cycle de production. La machine utilisée s’appelle communément la presse.

Comme en extrusion, la matière arrive sous forme de petites billes qui prennent une forme plus liquide par chauffage.

- TREMIE : on incorpore la matière dans le cylindre sous forme de billes.

- CYLINDRE DE PLASTIFICATION : chauffée, la matière ramolli

- DOSAGE : on stocke la matière dans une réserve, pour la préparer à être injectée dans le moule.

- MOULE : on injecte la matière dans le moule sous une forte pression. Puis, on régule la température du moule pour que le profilé durcisse. Cependant, on injecte de la matière en continu pour que le moule soit parfaitement plein. En effet, le produit réduit en durcissant.

- EJECTION : après quelques secondes de refroidissement, on éjecte le produit du moule. Il laisse alors place à un nouveau cycle de production.

On utilise cette technique de production pour les matières plastiques. Cette dernière est propre aux matériaux thermoformables.

L’extrusion et l’injection sont deux méthodes qui nécessitent de la précision. Cependant, elles impliquent des coûts de production élevés et une bonne maîtrise technique de la part des fabricants.

Il y a une vingtaine d’années, une nouvelle génération de lames de terrasse composite est apparue : revêtue d’une fine peau en polymère, elle confère à la lame imperméabilité, facilité d’entretien et esthétisme.

Elle s’obtient principalement par co-extrusion.