Les enjeux du recyclage nous rattrapent jusque sur les plages. Devenus de véritables dépotoirs à ciel ouvert, les océans sont le réceptacle de centaines de milliers de tonnes de matières plastiques non recyclées… Sans parler de toutes les menuiseries PVC en fin de vie tout simplement enfouies…

La situation n’est pourtant pas inéluctable. Le recyclage est une solution qui a fait ses preuves. Il permet de revaloriser les déchets plutôt que de les enfouir ou les détruire. En première ligne sur le sujet, le secteur de la plasturgie a su innover. Car contrairement aux idées reçues, il ne faut pas oublier que les plastiques ont été une vraie révolution et apportent des bénéfices dans notre quotidien. Ceci via des innovations permanentes et ce dans tous les secteurs (transport, santé, bâtiment, etc.). N’oublions pas en effet qu’ils offrent une combinaison exceptionnelle. En effet, performances techniques, économiques ou encore sanitaires sont autant de bénéfices. Finalement, la vraie source du problème réside encore dans leur tri, leur récolte et leur transformation.

A travers sa marque Océwood®, la société OCEPLAST a à coeur d’être un acteur engagé dans la plasturgie écoresponsable et labellisée « Origine France Garantie », et ainsi concilier protection de l’environnement, esthétique, praticité et engagement citoyen. Pour cela, elle s’est entourée de partenaires emblématiques du monde de la collecte et du traitement de déchets plastiques.

Des matières issues de l’économie circulaire

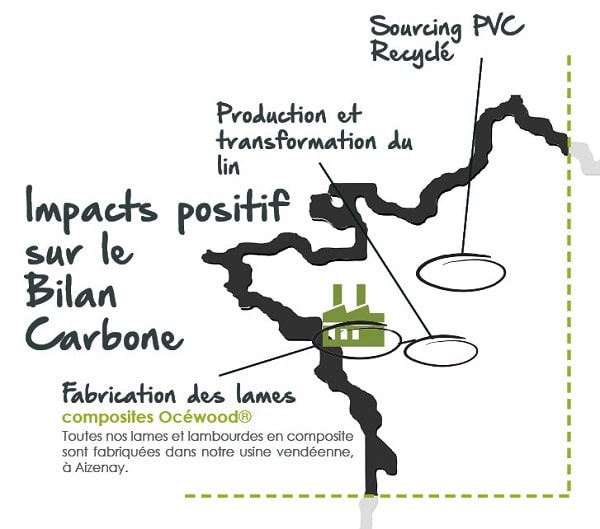

Fabriquées en France, dans son usine vendéenne (à Aizenay), les gammes de lames de clôture et de terrasse coextrudées Océwood® (Boréale Plus, Optima Plus, Optima Eko) sont conçues en composite pour des produits résistants et esthétiques. Le matériau utilisé est composé d’une fibre cellulosique issue de la culture du lin mélangée à du PVC recyclé.

Par divers procédés dont certains brevetés, le produit est ensuite recouvert d’une peau en PVC. Celle-ci assure esthétique et facilité d’entretien. OCEPLAST utilise un PVC recyclé et micronisé à partir de chutes de PVC broyé. Il est issu de toute une filière allant du tri au retraitement en passant par la collecte.

Découvrez tout le process de récolte, de tri et de traitement du PVC (Source : Suez Group)

Quand le Design renouvelle le Recyclage

Si l’utilisation du PVC recyclé dans des produits composites est un procédé particulièrement compliqué, proposer aux clients un produit fini à base de recyclé qui soit vraiment esthétique peut l’être tout autant ! C’est à travers une démarche de Design Thinking que la marque Océwood a su aboutir à une gamme qui combine Design et éco-responsabilité, comme le montre la gamme de Clôture Boréale Design : La peau protectrice en PVC qui recouvre la lame de clôture offre d’innombrables possibilités de textures et de nuances proche du bois naturel. Quant à sa collection de lames décoratives (en aluminium ajouré, dépolies, adhésives…), elle permet de composer des solutions sur mesure en rehaussant l’esthétique des produits de base recyclés.

Un sourcing Local et éco-responsable

Pour OCEPLAST, il était fondamental d’aller au bout de sa démarche de sourcing de lin et de PVC recyclé. Il ne suffit pas de faire du recyclé pour lutter contre la pollution plastique. Elle a donc choisi de privilégier son écosystème local en collaborant avec des fournisseur situés à moins de 150 km de son usine. Ceci afin de réduire son impact environnemental et ses émissions de CO2.

Changeons nos habitudes

« Tout cela n’est possible que si un mouvement éco-citoyen se développe par rapport au tri. Car les industriels, eux, ont tout à fait les moyens d’innover et d’agir en faveur du recyclage », explique Bertrand Dubin, notre co-gérant.